S. (John) Sohre es presidente y propietario de J. S. Sohre, Turbomachinery Consultantes, y de su subsidiaria, Sohre Turbomachinery Accessories, ambos ubicados en Ware, Massachusetts. El Sr. Sohre nació y se educó en Alemania. Está certificado como mecánico de ensamblaje y como reparador de instrumentos de primera clase. Se graduó (I95I) del Instituto Estatal de Tecnología, Chemnitz, Alemania (Ingeniería de Energía Térmica). Vio acción militar en la Segunda Guerra Mundial. Tiene experiencia en diseño térmico y mecánico de turbinas de vapor tanto para servicio de estación central como para accionamiento mecánico. El Sr. Sohre trabajó durante ocho años en el diseño mecánico de turbocompresores en la Elliott Company, Jeannette, Pennsylvania. Se desempeñó como Jefe de Sección y fue responsable de todo el diseño mecánico y análisis de turbinas, compresores y otros productos mecánicos. El Sr. Sohre luego trabajó para Terry Steam Turbine Company, como ingeniero jefe de desarrollo. Diseñó nuevas líneas de turbinas de accionamiento mecánico grandes, de alta velocidad y alto rendimiento. Desde 1970, ha sido Consultor de Turbomachinery especializado en diseño, instalación y corrección de problemas, trabajando con muchas empresas importantes en las industrias petrolera, petroquímica y de generación de energía. Estableció Sohre Turbomachinery (1978) y se dedica al desarrollo, producción y comercialización de escobillas y métodos para controlar las corrientes del eje. Sus diversas actividades implican alrededor del 80 por ciento de exportación, a unos 35 países. El Sr. Sohre ha publicado alrededor de 100 artículos, libros y conferencias en todo el mundo, en varios idiomas. Posee 13 patentes, nacionales y extranjeras, sobre maquinaria de generación de energía. El Sr. Sohre presentó el primer artículo, en el primer Simposio de Turbomachinery, el 24 de octubre de 1972, a las 8:45 a.m. («Análisis y Protección de Turbomachinery»). Las tablas de resolución de problemas y las curvas de confiabilidad presentadas en esa reunión todavía se utilizan ampliamente y se han convertido en la base de varios programas informáticos de «sistema experto». El Sr. Sohre es miembro de ASME y es ingeniero profesional registrado.

ABSTRACTO

La descarga eléctrica que causa daños en los cojinetes y sellos puede ocurrir en cualquier máquina no eléctrica como resultado de electricidad estática, autoexcitación electromagnética accidental de carcasas, rotores, tuberías, cimientos, efectos galvánicos, conexión a tierra defectuosa, etc. [1]. Además, las máquinas eléctricas pueden desarrollar corrientes de eje muy altas (orden de 100 amperios en generadores grandes) debido a las características eléctricas inherentes. Los cepillos para montar el eje pueden ayudar a detectar problemas y neutralizar las corrientes mediante la conexión a tierra del eje. Las escobillas convencionales (carbón, grafito, metales sólidos, trenzas y combinaciones de estas) han demostrado ser poco confiables. También desarrollan cantidades excesivas de polvo conductor, requieren mantenimiento frecuente (limpieza, reemplazo) y puede ser necesario apagar la unidad para su reparación.

Otros problemas incluyen intolerancia al aceite, agua, suciedad, otros tipos de contaminación ambiental, y alta velocidad superficial, y alta o baja temperatura. Algunos cepillos requieren anillos deslizantes especiales. El desarrollo, prueba y aplicación de una línea patentada de cepillos de cerdas de alambre se describe junto con sus características eléctricas, esperanza de vida, parámetros de especificación, mantenimiento y mantenibilidad, etc. Características de diseño y más de 12 años de experiencia en el campo, especialmente con También se describen turbo maquinaria y para la puesta a tierra del eje de la hélice del barco. Se describen los resultados de un programa de prueba comparativa de tres años en curso (de laboratorio y operacional) por un usuario principal. El hardware estará disponible para su inspección en la presentación del documento.

INTRODUCCIÓN

General

Problemas de corriente del eje (corriente parásita) mucho más graves que los conocidos problemas electrostáticos y electromagnéticos leves que se encontraron en el trabajo de resolución de problemas en 197 1. Debido al uso extenso de soldadura por arco, prueba de partículas magnéticas y otras técnicas que dejan fuertes campos magnéticos residuales, Una epidemia de graves problemas de corriente del eje causó pérdidas operativas significativas a las industrias de procesos y energía. El proceso de generación actual también puede iniciarse por choque mecánico o vibración, o por un sistema de conexión a tierra defectuoso. Cepillos de eje confiables y adecuados o los procedimientos de desmagnetización no estaban disponibles en ese momento; por lo tanto, se hizo necesario tratar estos problemas, tanto en teoría, se presentaron varias publicaciones [1, 2, 3] desarrollando y suministrando escobillas de eje adecuadas para aplicaciones de estómago, como turbinas de vapor y gas, engranajes, motores, generadores, turbocompresores, trenes de propulsión de barcos (incluida la puesta a tierra del eje de la hélice) y motores a reacción. El propósito de estos cepillos es ayudar a controlar los problemas de corriente del eje, especialmente donde los cepillos convencionales no funcionarán.

El problema

Las corrientes del eje pueden ser de origen electrostático o electromagnético (debido al magnetismo residual), y pueden causar graves daños a los cojinetes, ejes, sellos, engranajes, etc. La aplicación de cepillos puede ayudar a monitorear la generación actual y proporcionar advertencia de acumulación de corriente peligrosa (por ejemplo, auto magnetización y auto excitación). Las corrientes electromagnéticas residuales de fuerza razonable pueden conectarse a tierra por medio del cepillo, para proteger la maquinaria contra daños. Si ocurren fuertes corrientes electromagnéticas, la máquina debe ser desmagnetizada. Las corrientes electrostáticas siempre pueden conectarse a tierra a través de un cepillo. Las grandes unidades de generador de turbina con sistemas de excitación estática requieren la conexión a tierra de corrientes de eje excitadas eléctricamente en el rango de 100 amperios, para mantener voltajes de eje residuales seguros y bajos. Los cepillos sólidos convencionales o las trenzas metálicas son poco confiables, de corta duración y requieren mantenimiento frecuente (reemplazo, limpieza), lo que puede requerir el apagado de la unidad y / o presentar condiciones peligrosas. Los ejes de la hélice del barco también pueden requerir una conexión a tierra de alto amperaje, para obtener un voltaje residual del eje muy bajo, que los cepillos sólidos o las trenzas de metal no pueden proporcionar de manera confiable.

Tipos de Cepillos

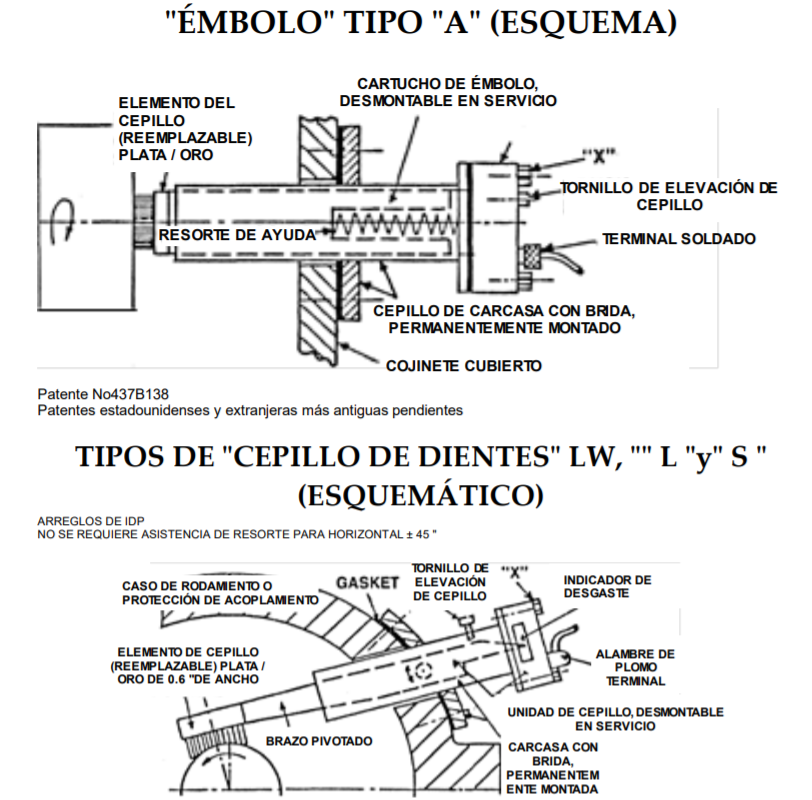

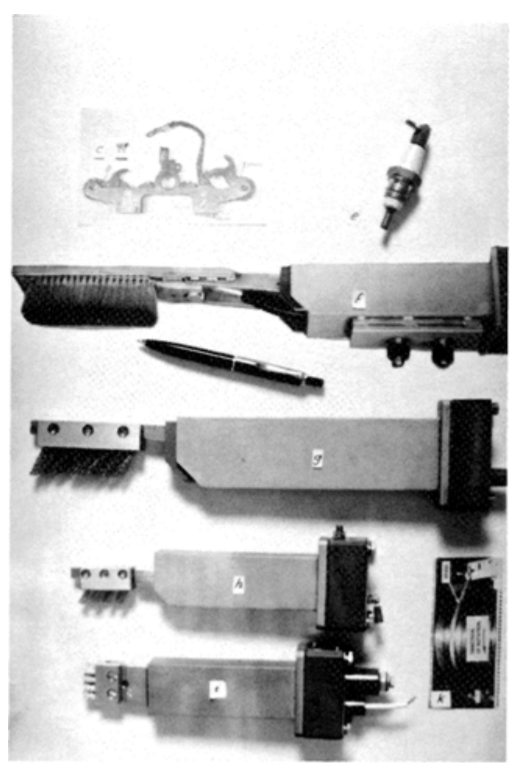

Se han desarrollado dos tipos básicos de cepillos que se fabrican y embalan en varios tamaños y longitudes para cumplir con las aplicaciones (Figura 1). Tipos de «cepillo de dientes»: más adecuados para el contacto tangencial

• «LW» (grande, ancho). Para aplicaciones de alta corriente, hasta aproximadamente 100 amperios, con una resistencia al contacto extremadamente baja y una larga vida útil (al menos un año). Se utilizan para conectar a tierra los ejes de las hélices de los buques (corrientes galvánicas) y los ejes de los generadores de turbinas o rotores (inducidos eléctricamente).

• «L» (grande). Para usar en los bastidores más grandes de turbomáquinas en industrias de procesos, como compresores de aire y gas y turbinas, bombas, motores. Son para corrientes parásitas inducidas por defecto estático, magnético o de tierra.

• «S» (pequeño). Como se describió anteriormente, pero para las turbomáquinas pequeñas de muy alta velocidad en plantas de proceso, donde el espacio es extremadamente limitado.

Tipo de «émbolo»:

• «A» (axial). Especialmente adecuado para instalación axial contra un extremo del eje o colar. Para el ajuste retro en el campo, esta es a menudo la única ubicación accesible, especialmente si el cepillo debe instalarse en la placa final de la caja del cojinete mientras la máquina está en funcionamiento. Sin embargo, este cepillo de tamaño mediano también es muy adecuado para el contacto radial del eje. Todos los tipos se pueden montar para montar en un eje de forma tangencial, radial o axial, o sesgados en cualquier posición con respecto a la rotación, incluso al revés (por ejemplo, contra la parte inferior del eje).

Todos los tipos están disponibles en diferentes longitudes estándar, para adaptarse a las condiciones de montaje. Actualmente, el conjunto más corto mide seis pulgadas de largo, el más largo mide 20.0 pulgadas. El elemento del cepillo mide 0.6 pulgadas de ancho para «L», «S» y «A». El «LW» es de 2.0 en ancho.

Instalación y Operación

Los cepillos se instalan típicamente en turbo maquinarias en plantas químicas o petroquímicas, plantas de energía, barcos, plataformas costeras, plantas hidroeléctricas, etc. El entorno operativo es a menudo hostil y / o peligroso. Si el cepillo no funciona incluso durante unas pocas horas, puede provocar daños graves en la maquinaria y el consiguiente cierre prolongado de la planta. Casi 1000 cepillos están en funcionamiento (1991) en 36 países, en todo el mundo. Las características básicas del pincel se muestran en la Figura 1.

PRINCIPIOS DE INDUCCIÓN ELECTROMAGNÉTICA

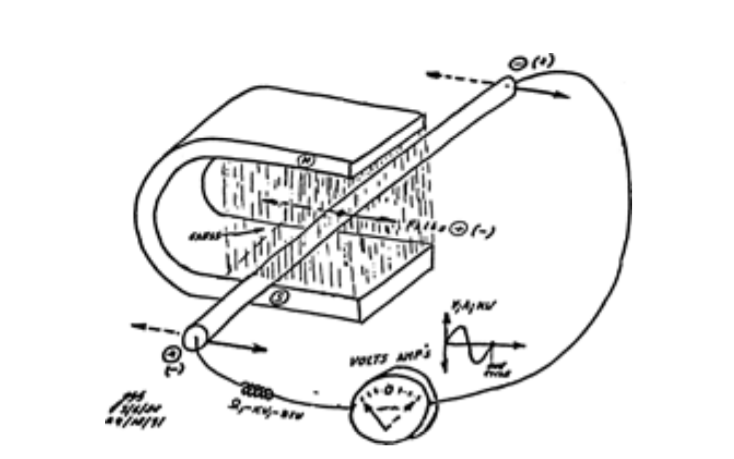

Un breve repaso de memoria Las figuras 2, 3, 4, 5, 6 se explican por sí mismas. Movimiento simple de electricidad y Conductor en un campo magnético (Figura 2) Cualquier conductor que se mueva en relación con un campo magnético para intersecar las líneas del campo generará un voltaje a través del conductor. Si se realiza una conexión eléctrica a través de los extremos, fluirá una corriente. La inversión del movimiento invertirá la polaridad. La velocidad del movimiento, la intensidad del campo y la longitud de los componentes que interactúan (inmersión) determinarán el voltaje y la corriente.

Figura I. Resumen de los requisitos básicos de los cepillos de eje para aplicaciones de turbo maquinaria (típico). Esto se aplica a todos los cepillos del eje, independientemente del tipo. Los modelos que se muestran a modo de ilustración son de una línea patentada de fibra de metal, cepillos de cerdas.

Requisitos:

• Para eliminar la electricidad de los ejes de máquinas eléctricas o no eléctricas;

• Debe ser totalmente autosuficiente y auto limpiante (eje y cepillo);

• Accesible desde el exterior para la observación continua del desgaste y para la inspección del elemento del cepillo durante el funcionamiento de la máquina;

• No se requieren ajustes ni calibraciones. Características de los cepillos mostrados:

• Para todo tipo de corrientes de eje, no se requieren anillos de deslizamiento;

• Tamaños grandes y pequeños;

• Diseños especiales.

• Partes de trabajo extraíbles durante la operación sin riesgo de contacto con las partes móviles adyacentes, (retire los tornillos en «X» para que todo el conjunto del cepillo salga de la carcasa del cepillo;

• Indicador de desgaste y posición visible desde el exterior de la máquina, alarma de desgaste disponible; carcasa, permitiendo monitoreo de voltaje y corriente, y puesta a tierra selectiva;

• Provisión para levantar el cepillo del eje durante la operación, para inactivar si no se desea el contacto, y para permitir mediciones en otros lugares;

• Elemento de cepillo tipo cerda, hecho de plata y oro compuesto, reemplazable durante la operación, corrientes a IOOA, extremadamente baja, resistencia ajustable.

• Purga de gas inerte, o inyección de aceite, opcional;

• Opera en seco o en aerosol de aceite, salpicaduras de aceite (preferido) o inmersión en aceite;

• Velocidad de la superficie del eje: en funcionamiento a aproximadamente 500 pies por segundo (150 m / seg).

• Esperanza de vida del elemento reemplazable: al menos un año, sin limpieza, ajuste, mantenimiento;

• Sin deterioro de las características de contacto (filmación del eje);

• Se requiere un espacio axial mínimo del eje; aproximadamente 0. 75 in;

• Adecuado para temperaturas de al menos 400F;

• Conjunto hermético a gas y petróleo;

• Construcción no magnética;

• Cumple con el estándar API 612;

• También adecuado para la transmisión de señales de instrumentos desde el rotor sin necesidad de anillos deslizantes especiales; Esto permite el monitoreo continuo de la vibración, el torque, etc., durante la operación normal de campo.

Figura 2. Movimiento simple del conductor eléctrico en un campo magnético. Conductor en movimiento en campo magnético. Se muestra un alambre simple y móvil y un imán permanente de «herradura». Esta es la configuración más básica posible. Todos los demás son elaboraciones. Importante: en el caso de corrientes parásitas dentro de una máquina no eléctrica, no hay cables e imanes definidos, sino que conducen caminos y zonas magnetizadas accidentalmente dentro de las estructuras sólidas de los rotores, cubiertas, tuberías, etc., que interactúan entre sí como rotación proporciona el movimiento necesario. La autoexcitación se produce cuando estas rutas eléctricas y zonas magnetizadas se disponen para generar la máxima electricidad, a veces miles de amperios (Figura 6). Esto se llama «autoinducción».

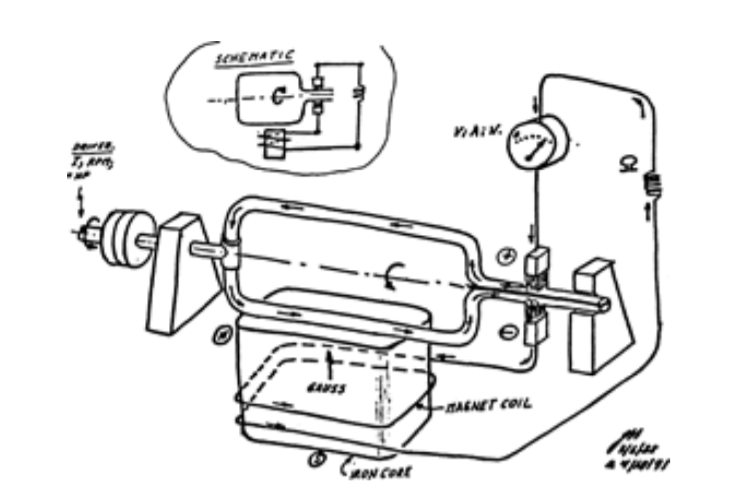

Generador básico de corriente alterna (Figura 3)

En lugar de movimiento transversal, el conductor ahora está girando. La electricidad se elimina del eje mediante «escobillas» de contacto deslizantes (las primeras máquinas usaban escobillas de filamento de alambre, y el nombre ha persistido, aunque las máquinas modernas usan bloques de tapa de carbono, grafito, metales, etc.).

Figura 3. Generador básico de corriente alterna. Muestra cómo se puede obtener el movimiento del conductor dentro del campo magnético (Gauss) mediante rotación continua. Los cepillos conducen la electricidad desde la superficie del eje hasta una carga (resistencia en la parte superior). Un medidor indica corriente (amperios) o voltaje (voltios) o potencia (vatios). Debido a que la polaridad del imán se invierte de arriba («Norte» o «positivo») a abajo («Sur», «negativo»), la corriente invierte la dirección dos veces por revolución (frecuencia, Hertz).

A medida que el cable gira desde la parte inferior (polo sur) hacia la parte superior (polo norte), la volatilidad de la polaridad y, por lo tanto, la dirección de la corriente, en reversa, una «corriente alterna» (CA).

Generador básico de corriente continua, imán permanente (Figura 4)

El eje ahora tiene dos bucles. La corriente todavía se invertirá como antes, pero los cepillos ahora entran en contacto con la parte superior e inferior del eje, que están aislados entre sí, solo en el extremo del cepillo. Por lo tanto, el cepillo superior siempre verá un voltaje de cero a (+), el cero inferior a (-). El cero ocurre en la posición horizontal. Todavía habrá dos ondas sinusoidales por revolución, pero de la misma polaridad: «corriente continua». El eje dividido aislado debajo de los cepillos es el «colector de r». En una máquina real, se usa una gran cantidad de tales «devanados», cada par está conectado a su pieza colectora individual, formando un «anillo colector». El voltaje y la corriente ahora tienen un número de picos por revolución de 2 x número de bucles, por revolución. El voltaje cero ya no ocurrirá porque las ondas se superponen.

Figura 4. Generador básico de corriente continua, imán permanente. Así es como se puede eliminar la inversión de polaridad, generando una corriente que siempre fluye en la misma dirección (corriente continua). Igual que con una batería, pero aún tiene dos ciclos no inversos (diagrama superior) de corriente, voltaje y potencia. Se realiza dividiendo el eje debajo de los cepillos, insertando aislamiento eléctrico (un conmutador). Cuantos más bucles o «devanados», más suave será la corriente. Como con todas las ilustraciones de esta serie (2 a 6), solo se muestran los componentes absolutamente esenciales (excepto el medidor). La máquina se acciona desde el lado izquierdo, el conductor suministra la potencia mecánica (par y caballos de fuerza) según sea necesario para generar los rpm y, por lo tanto, la potencia eléctrica deseada en las conexiones del cepillo (V; A; W).

Generador básico de corriente continua, Electroimán, Serie Herida, Auto excitado (Figura 5)

La acción es la misma que en los casos anteriores; sin embargo, un electroimán ha sido sustituido por el imán permanente simple (y débil). Con la disposición en serie, la corriente que fluye a través de la bobina del imán causará un campo magnético en el núcleo de hierro. La intensidad del campo es una función de la corriente, y la corriente que se genera en el cable de rotación es una función del campo magnético. Entonces, comenzando desde el punto muerto, solo quedará un campo residual muy pequeño en el núcleo de hierro del imán, pero a medida que el rotor comienza a girar, la máquina se «auto excita» muy repentinamente (una fracción de una revolución). IMPORTANTE: El límite final de la excitación (amperios) ocurre cuando el material del núcleo de hierro alcanza la «saturación magnética».

Autoexcitación

Si, al comienzo, el núcleo de hierro está completamente libre de magnetismo (nueva máquina), la autoexcitación puede iniciarse mediante un choque mecánico en la máquina de cortocircuito, que gira (con la mano), el mecánico experimentado primero le dará al generador un sonido A patear con su bota. Las personas más refinadas usan un mazo suave. Depende del tamaño del generador, por supuesto (la experiencia del autor proviene de la reparación de motores / generadores de tranvías de 500 V CC). Sin embargo, la polaridad podría salir mal. Alinear la máquina con el campo magnético de la tierra antes de darle un golpe generalmente se encargará de esto. De lo contrario, la batería de un automóvil debe conectarse brevemente a la bobina.

Figura 5. Generador básico de corriente continua, electroimán, herida en serie, auto excitado. El imán permanente (en herradura) es reemplazado por un electroimán, que desarrolla solo un campo magnético cuando una bobina de alambre («devanado») a su alrededor se energiza enviando corriente eléctrica a través de él. De lo contrario, la acción es como se muestra en Figura 4. La corriente para la bobina magnética podría provenir, por ejemplo, de una batería. En este caso, la corriente se genera en los devanados del rotor, al rotarlos a través del campo magnético. Un magnetismo residual muy pequeño en el núcleo es suficiente para iniciar la «autoexcitación». El campo pequeño genera un pequeño flujo eléctrico, que se enruta a través de la bobina magnética, amplificando la corriente, y así sucesivamente, hasta que se alcanza la saturación magnética. Esta figura ilustra la autoexcitación y la auto magnetización que vemos en el rotor y el estator metálico de las máquinas no eléctricas. La corriente puede alcanzar una fuerza tremenda, destruyendo una máquina literalmente derritiendo componentes críticos, como los rodamientos. Más a menudo, la unidad se puede apagar a tiempo para evitar la fase final. El diagrama esquemático en la parte superior muestra la conexión eléctrica. La bobina magnética con su núcleo de hierro blando está en la parte inferior.

Así es como funciona esta terapia de choque: cada átomo de un material magnetizable tiene un campo magnético norte-sur sobre el que giran los neutrones, de forma similar a los polos magnéticos de la Tierra. En la condición desmagnetizada, todos estos campos son aleatorios y el componente en sí no tiene campo externo. Si se aplica un campo externo, todos estos cuatrillones de pequeños imanes sentirán la atracción, pero es posible que no quieran aparecer. El choque mecánico los impulsa a hacerlo. El campo magnético de la Tierra y un choque son lo suficientemente fuertes como para hacerlo. Para demostrar esto, tome una varilla de acero, sosténgala de norte a sur magnética y golpéela con una pieza de material no magnético. Se volverá magnético. Para desmagnetizar, se aplican campos de inversión, con fuerza decreciente, para codificar los pequeños campos atómicos.

Los puntos anteriores son extremadamente importantes para comprender las corrientes electromagnéticas del eje autoinducidas en máquinas no eléctricas (turbinas y compresores); También, por supuesto, en máquinas eléctricas.

Magnetización / Desmagnetización

Incluso una máquina no eléctrica tiene todos los ingredientes para producir electricidad: materiales magnetizables (rotor, estator, tuberías, cimientos) eléctricamente conductores, rotación de alta velocidad y elementos cercanos claros para proporcionar una autoexcitación eficiente.

Sin magnetismo residual, el tren del compresor puede funcionar para siempre así, sin generar corriente. Pero magnetizar cualquier parte de la máquina y / o sus alrededores puede hacer que todo el infierno se desate. Soldadura por arco, herramientas magnéticas, piezas inspeccionadas magnéticamente, incluso los imanes de elevación utilizados para la materia prima lo harán. La máquina no necesita estar funcionando para magnetizarse, aunque esto lo empeoraría mucho más. Una descarga en la máquina en funcionamiento también puede desencadenarla. Son típicos los roces internos del rotor al estator, fallas en los cojinetes, todo tipo de vibraciones, conducción de pilotes en las cercanías, rayos cerca, etc.

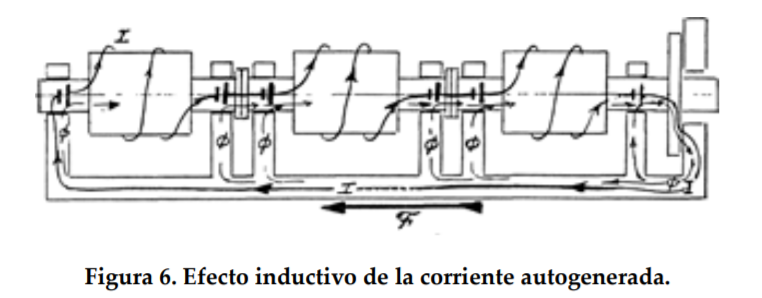

Si la magnetización y la generación no se detectan en una etapa temprana (por medio de mediciones actuales del eje), puede acumularse la autoexcitación (Figura 5). El peor escenario es la acumulación rápida hacia la saturación magnética. Se ha observado una generación en cortocircuito de hasta el 30 por ciento de la potencia nominal. Las piezas se sueldan juntas. La máquina se destruye a sí misma («fusión») Ver [1, 2, 3]. El autor ha participado personalmente en la investigación de una docena de casos de este tipo. Los patrones magnéticos y de corriente reales dentro de máquinas no eléctricas son mucho más complicados y varían con cada caso, e incluso dentro de una máquina determinada. No hay imanes, bobinas o cableado de armadura, ni conductores definidos. La auto magnetización se amplifica a sí misma a partir del magnetismo residual mientras la máquina funciona. Desafortunadamente, los patrones de magnetismo y corriente se organizan de tal manera (dentro del acero sólido del rotor y estator) que se genera la corriente máxima, causando cortocircuito «auto excitado» en circuito. Una versión se muestra en la Figura 6.

En las máquinas eléctricas, estas corrientes autoinducidas también ocurren, junto con problemas eléctricos, y causan daños severos, especialmente en unidades generadoras muy grandes.

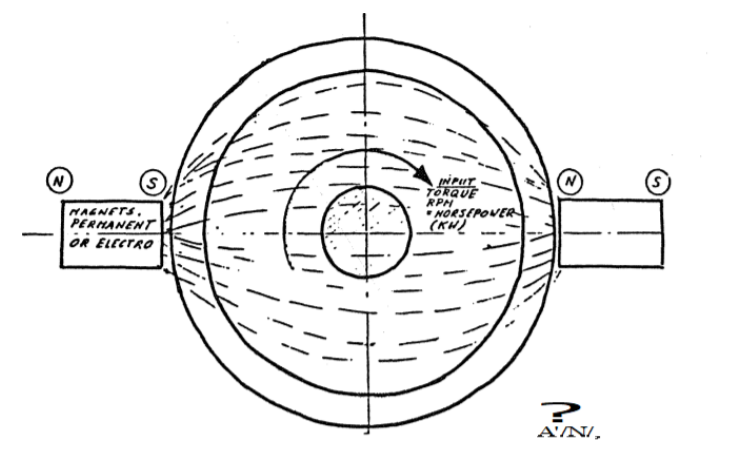

Generador de Corriente Eddy (freno) (Figura 7)

Este es el antiguo aparato de espera, laboratorio de física, corriente parásita, generalmente un disco delgado que gira entre los polos de un imán. Este tipo de generación ocurrirá dentro de cualquier máquina rotativa que tenga campos magnéticos que crucen de estator a rotor y viceversa. La buena noticia es que la generación puede ser estable. La autoexcitación no puede ocurrir a menos que haya un shock y se inicie la autoinducción previamente descrita. Las corrientes aún pueden ser destructivas. Habrá calefacción en las áreas afectadas, y el consumo de energía podría ser significativo. El hecho de que las corrientes atraviesen o no los rodamientos y otros componentes sensibles depende de las circunstancias individuales. De ser así, los cepillos de puesta a tierra serán efectivos para evitar daños y, lo que es más importante, permitirán mediciones para proteger contra la autoinducción lenta o repentina.

Muy poco se sabe sobre estas cosas. Pero sí ocurren, y se puede hacer algo al respecto con medios relativamente simples y económicos.

TIPOS DE CEPILLOS PARA EL CONTROL DE CORRIENTES DE EJE INDUCIDAS

General

Las corrientes Eddy electromagnéticas no pueden conectarse a tierra ni controlarse mediante dispositivos similares a los cepillos utilizados en máquinas eléctricas, como motores y generadores, porque:

• Las corrientes Eddy son impredecibles, ya que no hay cables de cobre, anillos colectores, fuentes predecibles de magnetización, excitación, flujo de corriente, etc. De todos los miles de problemas actuales del eje, no dos son exactamente iguales.

• Los cojinetes, sellos, engranajes, etc. pueden sufrir daños graves por chispa cuando los voltajes del eje y / o picos de voltaje exceden algunos voltios (digamos, de uno a seis voltios). Esto significa que un cepillo de eje debe poder conectar a tierra estas corrientes con un voltaje de eje a tierra de, generalmente, menos de un pico de voltios. Esto requiere que la resistencia permisible entre el eje y el elemento del cepillo no sea más de una poca mili ohmios.

• Los cepillos utilizados en maquinaria eléctrica estándar son en su mayoría del tipo de bloque sólido (carbón, grafito, impregnado de metal, como grafito de plata, etc.). Estos cepillos están diseñados para transportar una corriente predeterminada a través de la interfaz deslizante con una caída de voltaje dada y aceptable, que es mucho más alta que los pocos milivoltios que se pueden eliminar por la corriente parásita. La resistencia más alta es aceptable para máquinas eléctricas porque todos los componentes eléctricos (cepillo, anillo deslizante, bobinados de la máquina) están aislados del rotor y el estator. Además, estos cepillos están diseñados para la corriente y el voltaje esperados, y no funcionan bien (o no funcionan) en condiciones superiores o inferiores al diseño. Otro requisito es una temperatura de operación del cepillo que sea adecuada para las condiciones dadas.

Se forma un film en las superficies deslizantes. Esto es deseable para las condiciones de funcionamiento de las máquinas eléctricas, pero es altamente perjudicial para la eliminación de la corriente parásita, ya que evitará que un cepillo haga contacto eléctrico con el eje: el cepillo simplemente deja de funcionar después de que se haya transmitido algo de corriente y la película se ha formado

• Las condiciones ambientales en plantas diferentes a las eléctricas pueden ser muy perjudiciales para el buen funcionamiento del cepillo. En las plantas de proceso, puede haber ambientes altamente corrosivos, abrasiones en el aire, efectos atmosféricos, velocidades de deslizamiento muy altas (500 pies / seg y más), neblina de aceite, salpicaduras de aceite, inmersión de aceite y / o temperatura de operación alta cerca del elemento del cepillo, o en el exterior del cepillo. Generalmente no hay anillo colector; el cepillo debe correr directamente sobre el eje de acero (sin dañarlo). Hay muchos más factores involucrados.

Figura 7. Generador de corriente de Foucault (freno). Aquí hay un ejemplo de cómo se generan corrientes Eddy en un anillo simplemente girándolo cerca de un imán. No se requiere cobre, alambres, bobinas, bobinados. Este efecto se encuentra en cualquier equipo giratorio magnetizado. Puede destruir componentes lentamente, pero también es el mecanismo de iniciación para la autoexcitación (Figura 5).

Descripción de varios tipos de elementos de Cepillo y sus características (Figuras 8, 9, IO)

• Bloque sólido: el material puede estar impregnado de carbono, grafito, metal, etc. Los problemas incluyen pérdida de contacto eléctrico debido a la filmación, como se explicó anteriormente. Para que un cepillo de bloque sólido sea operable, se requiere una limpieza frecuente del eje y las superficies del cepillo, para al menos obtener una operación aceptable temporalmente. Sin embargo, a veces un cepillo que ha dejado de transmitir corriente puede reactivarse temporalmente tocando el cepillo, lo que puede hacer que el contacto rompa la película. Por lo general, un cepillo puede dejar de funcionar después de dos horas bajo ciertas condiciones actuales. Si se toca, puede funcionar otras dos horas. Una planta se mantuvo en funcionamiento haciendo que el cepillo se golpeara cada dos horas, durante nueve meses. De esta manera, fue posible llevar la planta a un cierre programado por primera vez en sus siete años de vida.

Figura 8. Elementos de pincel, varios tipos, vistas laterales. Nota: todos los pinceles en las Figuras 8, 9 y II están a la misma escala, excepto como se indica.

a) Pequeño cepillo conmutador de herramienta eléctrica, carbón; muy a menudo utilizado en los extremos del eje de turbinas y compresores; ineficaz para poner a tierra las corrientes parásitas; b) Tamaño mediano, carbono, motor eléctrico; los mismos comentarios que arriba; c, d) Cepillos impregnados de grafito y metal; realmente largo; anillos colectores o trenes de conmutación, pero comunes a las corrientes de Eddy a tierra en generadores grandes, que corren directamente en el eje; ineficaz; requiere limpieza frecuente del eje y el reemplazo del cepillo; muy polvoriento e) cepillo de conexión a tierra tipo «bujía»; el elemento está empaquetado, alambre de cobre trenzado en tubo de latón; solía correr axialmente contra los extremos del eje, cerca del centro; ineficaz; pierde contacto y / o desgaste rápido; elemento muy pequeño, aproximadamente% de diámetro 5fs de largo; f) cepillo de puesta a tierra de meta / fibra (plata y oro) para corrientes muy altas (hasta 100 A) con caída de voltaje de contacto extremadamente baja (5-IO MV); diseñado para conectar a tierra corrientes parásitas de rotores generadores de turbina de gran tamaño, ejes de hélice de barcos, etc. ver Figura 1 para características.

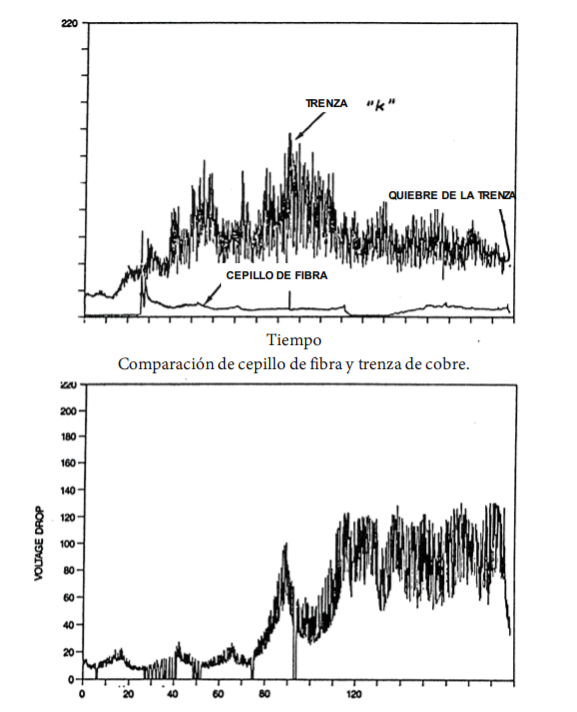

Figura 10 para observar las características de rendimiento de este tipo de cepillo; estas características se aplican también a los cepillos g, h e i; g) Similar a f pero más pequeño; para los tipos de compresores de alta velocidad más grandes y lentos (compresores de aire para refinerías y plantas químicas, etc.); h) Como anteriormente, pero para máquinas más pequeñas de muy alta velocidad en las que no se puede instalar g debido a limitaciones de espacio; i) Tipo de émbolo (ver Figura 1), de lo contrario, las características son las mismas que f, gy h; se puede montar para que se mueva axialmente contra el extremo del eje y también en el diámetro del eje; este tipo es especialmente adecuado para la actualización en operación; k) Trenza de cobre tejida; contacto no confiable (Figura 10); se atasca con escombros; tendencia a la ruptura. Requiere mantenimiento frecuente.

Figura 9. Superficies de contacto de los cepillos Se muestra en la Figura 8. Vistas de las superficies de contacto de los cepillos a-k; La escala es la misma para todas las muestras.

Otros factores incluyen el requisito de reemplazo frecuente de cepillos de tipo bloque. Además, debido a la tasa relativamente alta de desgaste, la conducción de polvo de carbono se extiende a la maquinaria y sus alrededores. Ventaja de los cepillos tipo bloque: bajo precio del equipo original y del material de reemplazo. Conclusión: los cepillos de este tipo no son adecuados para el control de la corriente parásita.

• Metal sólido o tipo de cable empaquetado: «tipo de bujía». Esencialmente, una barra sólida (a menudo de cobre) de hilos de alambre apretados en un tubo de latón. Los problemas incluyen filmación, alta resistencia de contacto y, en última instancia, pérdida de contacto si se expone a corrientes parásitas, como se explicó anteriormente. Tenga en cuenta que cualquier cepillo tendrá una baja resistencia de contacto al eje si no se transmiten corrientes, pero fallará tan pronto como las corrientes comiencen a fluir. Esto a menudo le da a las personas una falsa sensación de seguridad si miden la resistencia y la encuentran baja, pero luego el cepillo no funciona cuando es necesario. Estos cepillos no son adecuados para alta velocidad de superficie, operación en aceite, ambientes agresivos y tienen una alta tasa de desgaste a una carga de corriente relativamente baja. Ventajas: Bajo costo del equipo original y del material de reemplazo.

• Trenzas: por lo general, las correas hechas de alambre de cobre estañado que se colocan sobre el eje, con un resorte o peso para apretar la correa (Figura 9). Los problemas son los descritos anteriormente. Además, las cavidades entre los alambres de la trenza se taparán con escombros, causando la pérdida del contacto eléctrico. Requiere limpieza regular y frecuente (remoción o reemplazo). El desgaste de la trenza produce una falla mecánica (ruptura) después de un tiempo de operación relativamente corto, aproximadamente cuando la trenza se ha desgastado a la mitad de su grosor original. El reemplazo de la trenza puede ser difícil durante la operación, lo que requiere un apagado. La maquinaria puede funcionar sin protección si no se detecta la ruptura de inmediato, con el consiguiente daño a la máquina. Ventaja: Bajo precio del equipo original y material de reemplazo.

Figura 10. Caída de voltaje a través de superficies de contacto de varios tipos de cepillos, frente al tiempo. Resultados comparativos de la prueba de rendimiento (a 100 amperios DC) para trenzas k, cepillos de fibra y cepillos de grafito plateado d (seis cepillos en contacto simultáneamente); tenga en cuenta la resistencia de contacto muy alta de k y d y, especialmente, el muy grande componente «hash» (AC); el punto de desconexión en el tiempo 23 fue causado por la contaminación accidental de la superficie del eje; La esperanza de vida útil de los insertos reemplazables se extrapola a más de cinco años, a 100 amperios, operación continua. Estas pruebas fueron realizadas por un laboratorio de usuarios muy grande y de gran reputación; Varios años de experiencia de campo confirmaron estos datos.

• Cepillo de alambre metálico («cepillos de fibra de metal»): estos son «cepillos» de alambre real, similares en apariencia a los cepillos de limpieza. Requisitos de material de cerdas: debe estar diseñado para tener excelentes propiedades de contacto eléctrico bajo condiciones adversas, como se mencionó anteriormente. Además, se requiere suficiente resistencia mecánica de las cerdas, incluida la resistencia a la corrosión bajo tensión y la fatiga por corrosión. El cobre y sus aleaciones (latón, bronce, níquel) no están permitidos de acuerdo con las normas API debido a problemas de corrosión y otras características indeseables. El material debe ser capaz de resistir todos los productos químicos en el medio ambiente, que pueden ser altamente corrosivos. No se permiten efectos perjudiciales del material en los fluidos de trabajo, gases y aceite lubricante. Deben esperarse temperaturas de funcionamiento de al menos 300 ° F. La pequeña cantidad de desechos resultantes de la operación también debe ser compatible con la aplicación.

• Corriente eléctrica y tasa de desgaste: el cepillo debe diseñarse de modo que, para una aplicación promedio (amperios), el elemento del cepillo dure aproximadamente un año. Si la corriente es más alta de lo permitido, la tasa de desgaste puede ser mucho mayor, y viceversa. Por supuesto, el cepillo debe tener un indicador de desgaste y el elemento debe ser reemplazable durante la operación, sin el riesgo de contactar componentes rotativos o estacionarios, lo que podría causar daños mecánicos y / o chispas.

La «tasa de desgaste» es en realidad un resultado de la descarga eléctrica, en otras palabras, «quemadura». Un cepillo bien diseñado no debe experimentar un desgaste mecánico significativo bajo ninguna condición de funcionamiento, seco o en aceite. Si no fluye corriente, el elemento del cepillo debería durar muchos años, y las pruebas y la experiencia operativa lo confirman. El autor utiliza una combinación patentada de cerdas plateadas y doradas, montadas en un bloque que tiene características eléctricas, químicas, mecánicas y vibratorias adecuadas. Estos diseños están patentados y hay más patentes pendientes. No hace falta decir que el precio de un elemento de escobillas de este tipo no se compara favorablemente con el precio de 30 centavos de una escobilla de carbón convencional de la lista de piezas de repuesto de la aspiradora. Esta observación puede parecer sarcástica, pero, de hecho, muchas escobillas de carbón de 30 centavos están instaladas en equipos multimillonarios en este momento. La gente a menudo pregunta por qué los elementos de cepillo, especialmente diseñados, son tan caros. Ventajas: Cumple con todos los requisitos del proceso de servicio de la planta como se enumera en TIPOS DE CEPILLOS PARA EL CONTROL DE CORRIENTES DE EJE INDUCIDOS CON BAJO COSTO DE MANTENIMIENTO, PROTECCIÓN ÓPTIMA DE LA MÁQUINA Y PLANTAS. Desventajas: Alto costo de instalación inicial.

CEPILLOS DE FIJACIÓN DEL CEPILLO (CONJUNTOS DE CEPILLO) CEPILLOS DE FIBRA (FIGURA 9)

General

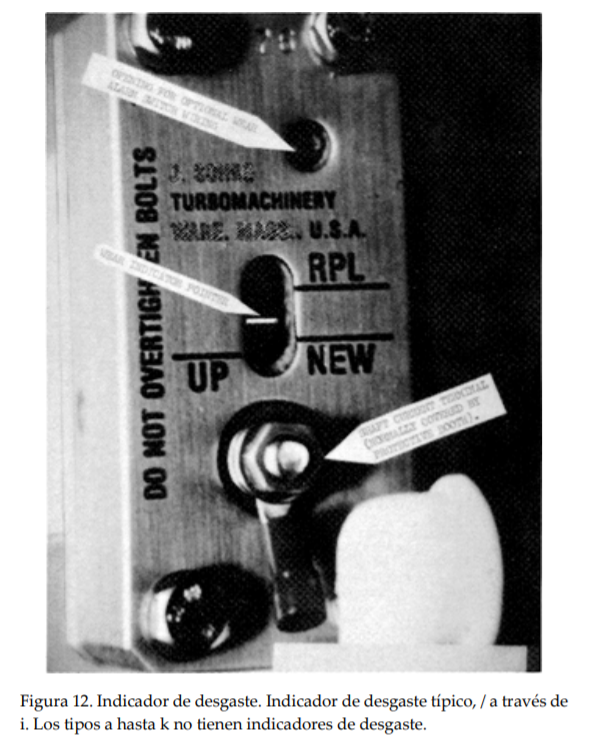

La operación en refinerías o plantas de proceso requiere una serie de características especiales en el diseño de un conjunto de cepillo de eje confiable. Esto se refiere a la elección de materiales, capacidad de servicio rápida durante la operación, altas temperaturas, altas velocidades del eje, resistencia a la corrosión, mantenimiento mínimo, fácil mantenimiento, requisitos mínimos de espacio, capacidad de funcionamiento en aceite o spray de aceite, características de autolimpieza (no se debe la acumulación de escombros) ) Además, los indicadores de desgaste (Figura 1 1) (algunos usuarios también especifican todos los interruptores de brazo), inyección de aceite o gas inerte, etc. Luego, un conjunto de cepillo debe ser lo suficientemente resistente para el tipo de servicio que va a experimentar en el proceso Los pliegos y, sobre todo, la fiabilidad eléctrica con una resistencia de contacto baja y estable deben garantizarse en todo momento (Figura 10). Además, no debe haber riesgo de descarga eléctrica a la persona, o de chispa, si el dispositivo se toca accidentalmente. Sin fugas de aceite o gas, sin roces mecánicos contra los componentes internos (especialmente durante la extracción o reinstalación con la maquinaria en funcionamiento). El voltaje y la corriente del eje deben ser medibles, para proporcionar protección contra la autoexcitación y la posible destrucción repentina e inesperada de la máquina (Figura 15). Esto significa que el cepillo debe estar aislado eléctricamente de su carcasa.

Tales características no son baratas. Estos dispositivos no deben compararse con un cepillo de motor para una aspiradora, del tipo que a menudo se instala contra el extremo del eje de una turbina «para cumplir con los requisitos de API» (que ni siquiera se puede observar en funcionamiento, se puede limpiar, mantenido o respondido durante la operación). Las escobillas de bloque se instalan habitualmente en soportes convencionales de tipo motor eléctrico. Estos no son adecuados para el uso de procesos, por las razones indicadas en «Bloqueo sólido».

Las trenzas se instalan con provisiones para tensar y, en algunos casos, para la alimentación manual de la correa a medida que se consume y / o se rompe. Aquí solo se considerarán los conjuntos de cepillos que cumplan con los requisitos del servicio de refinería o de proceso. En la actualidad, estos incluyen solo conjuntos de cepillos de alambre.

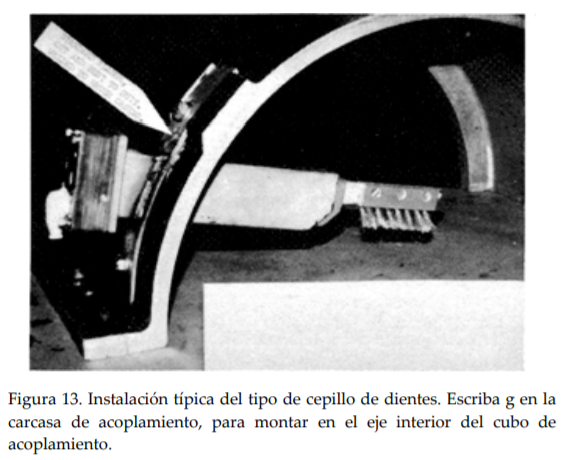

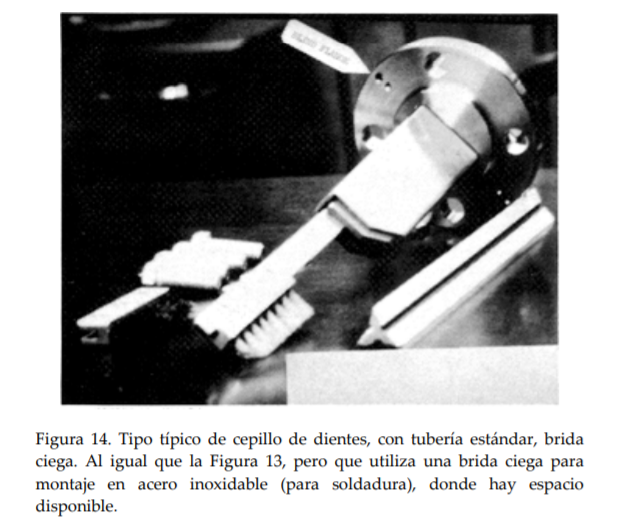

Los ensamblajes adecuados para el servicio de planificación de procesos se muestran en las Figuras 11, 12, 13, 14.

Se proporcionan las siguientes características.

• Brazo de montaje móvil o émbolo en el que está montado el elemento del cepillo. Este ensamblaje móvil está sintonizado y amortiguado en frecuencia para proporcionar un desplazamiento suave sobre el eje, asegurando un contacto eléctrico continuo e ininterrumpido con el eje (sin salto), incluso si hay excentricidad del eje y / o durante episodios de vibración, como los causados por proa del rotor, remolino de aceite, etc. Tenga en cuenta que los cepillos viejos a menudo saltan y / o chirrían, incluso en condiciones normales de funcionamiento.

Figura 11. Conjuntos de elementos de cepillo que se muestran en la Figura 8. Conjuntos de cepillo a-k; todos los cepillos excepto f son de la misma escala; f se muestra a una escala menor; en realidad es 1.5 veces más grande de lo que se muestra.

• Construcción de alta resistencia, alta temperatura (400 ° F), que utiliza acero inoxidable no magnético y materiales plásticos térmicamente estables de alta resistencia y temperatura para todos los componentes internos y externos. Todos los materiales deben ser adecuados y compatibles con el entorno encontrado en las refinerías y plantas químicas, incluida la instalación en exteriores.

• El elemento del cepillo de repuesto y su soporte se ensamblan en un cartucho, que se puede extraer durante la operación si se requiere inspección o reemplazo. Esto generalmente se puede lograr en menos de 10 minutos. El ajuste del cartucho en la carcasa del cepillo permite la extracción y el reemplazo precisos del cartucho, sin riesgo de contacto con el eje o con componentes giratorios o estacionales adjuntos.

• Un dispositivo de elevación del cepillo permite que el cepillo se desacople y se vuelva a acoplar al eje durante la extracción y / o reinserción. Esto evita posibles descargas eléctricas al personal y / o chispas que podrían ser peligrosas en atmósferas explosivas.

• Se proporcionan una ventana y un indicador de desgaste del cepillo (Figura 1 1). Esto es visible desde el exterior de la máquina. Un interruptor de alarma de desgaste se puede proporcionar como una opción.

• Todo el conjunto es hermético a gas y petróleo. Hidro test (en aceite, agua u otro fluido) a al menos 30 psig (la prueba es opcional).

• Adecuado para operar en eje seco, acero convencional, o dentro de un alojamiento de cojinete o acoplamiento, expuesto a salpicaduras de aceite (preferido) o inmersión.

• El material del cepillo patentado deposita una película resistente a la corrosión, conductora de la electricidad en el eje, y pule la superficie del eje, reduciendo el riesgo de daños al eje

• No se acumulan residuos en el eje o el cepillo.

• Todos los componentes eléctricos están aislados de la carcasa, para evitar descargas eléctricas, chispas y permitir la medición de voltaje y corriente.

• Resistencias de adaptación de carga: las resistencias se proporcionan para hacer coincidir la corriente del eje con el tamaño y tipo del cepillo, y para obtener el voltaje residual aceptable del eje para un tipo dado de máquina. La coincidencia del cepillo con la aplicación reduce el riesgo de autoexcitación debido al flujo de corriente interno. También permite la medición de corriente (caída de voltaje a través de la resistencia); Consulte las Secciones sobre DISPOSICIÓN A TIERRA PARA CEPILLOS DE EJE, VOLTAJE DE EJE Y MEDIDAS Y CRITERIOS ACTUALES y vea las Figuras 15, 16 y 17.

Se suministra una resistencia combinada con cada uno de los conjuntos de cepillos patentados, la resistencia varía con cada tipo de aplicación. Se puede proporcionar una disposición integral e interna dentro del conjunto de cepillo hermético al aceite como una opción, con cables de instrumento y tierra independientes, sellados, integrales y de alta temperatura.

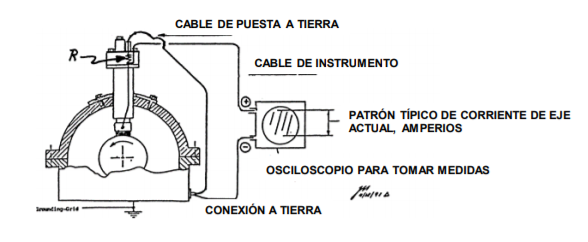

Figura 15. Esquema de puesta a tierra y medición de corriente del eje. La caída de voltaje a través de la resistencia estabilizadora «r» se muestra en el osciloscopio y se convierte en unidades de corriente por A = VIR; el cepillo que se muestra (tipo «i») está equipado con una resistencia incorporada opcional; La mayoría de las instalaciones tienen la resistencia dispuesta por separado en el cable de tierra.

Figura 16. Disposición de puesta a tierra y medición de corriente del eje, plano de instalación. Este circuito utiliza una versión electrónica a prueba de explosiones del «Monitor de corriente de voltaje» (Cortesía de Magnetic Products Services, Inc.).

Figura 17. Monitor de corriente de voltaje, caja a prueba de explosiones con interruptor para mostrar el voltaje o corriente de pico a pico, la corriente promedio y la verificación de la batería, así como un indicador de sobrecarga. (Cortesía de Magnetic Products Services, Inc.) Pinceles para corrientes extraviadas muy altas

• Las aplicaciones incluyen generadores de turbina, especialmente unidades muy grandes (500 a 1, 500 MW). Estos cepillos son principalmente para la conexión a tierra de corrientes parásitas inducidas eléctricamente, que se originan en sistemas de excitación estática; 100 amperios y más, a menudo a una frecuencia de 6x frecuencia de línea y otros múltiplos, más corrientes superpuestas de origen no eléctrico.

Las partes para proteger son los cojinetes de empuje, generalmente los cojinetes de la turbina; cojinetes principales en turbinas y compresores; engranajes de accionamiento auxiliar.

En barcos (especialmente barcos grandes y / o rápidos), los cepillos de alta corriente se encuentran en los ejes de las hélices. Las corrientes se originan en la «batería» de agua de mar / hélice, y son de naturaleza galvánica. Las corrientes electrostáticas también pueden ocurrir por la fricción del agua contra el casco. Pueden producirse corrientes inducidas electromagnéticamente, generadas en la maquinaria. Además, puede haber diferencias en el potencial de tierra a lo largo del casco del barco.

Las corrientes son del orden de 15 a 100 amperios. Es posible que se requieran niveles de voltaje extremadamente bajos (CC y CA) para algunas aplicaciones. Las partes para proteger incluyen el empuje del eje de la hélice y los cojinetes principales, sellos del eje. Equipo principal y auxiliares. Las escobillas del eje de la hélice se usan además de las escobillas que se requieran en las turbinas y engranajes de propulsión.

• Los requisitos de diseño para los cepillos de alta corriente son esencialmente los mismos que para los otros tipos. Problemas especiales son el mantenimiento de contacto; inspección y limpieza de elementos de cepillo; colocación del cepillo durante la operación; Indicación de desgaste. Se requiere una larga vida útil del elemento del cepillo (años) para minimizar las operaciones de mantenimiento y proporcionar protección contra daños y problemas de corriente parásita durante el reemplazo. Por lo general, se requiere una resistencia de contacto muy baja, a una corriente muy alta.

Al igual que con otras aplicaciones enumeradas anteriormente, los cepillos sólidos como bloques de carbón, etc., y las trenzas han presentado problemas, especialmente un contacto pobre y poco confiable a los niveles requeridos de voltios y amperios (Figura 10). Las fallas impredecibles de los elementos han ocurrido con trenzas (ruptura).

Además, al igual que con otras máquinas, las trenzas necesitan limpieza, inspección y reemplazo frecuentes. En los barcos, existe la posibilidad adicional de rociar aceite y / o agua de mar en el área de contacto del cepillo. Las condiciones de mantenimiento a bordo pueden incluir cuartos estrechos, lo que requiere la proximidad del personal al eje grande y giratorio, posiblemente con el barco rodando y cabeceando. En los buques de guerra, puede haber complicaciones adicionales durante las condiciones de combate, como golpes, vibraciones, fallas de los servicios públicos y otros problemas durante la interrupción del cepillo.

• Cepillos tipo alambre: han funcionado excepcionalmente bien en instalaciones a bordo. Especialmente deseable es la acción de autolimpieza de las cerdas de alambre, lo que resulta en una resistencia de contacto baja y predecible en entornos posiblemente muy hostiles, y también, una larga vida entre reemplazos. No se requiere mantenimiento (limpieza). Las características se muestran en las Figuras 8 y 9. Observe el gran tamaño de la almohadilla del cepillo, las cerdas plateadas / doradas, el área de contacto grande y un gran volumen de material de sacrificio. La construcción robusta de este cepillo incorpora todos los requisitos enumerados en TIPOS DE CEPILLOS PARA EL CONTROL DE CORRIENTES DE EJE INDUCIDOS Y CARACTERÍSTICAS DE SOPORTE DEL CEPILLO (CEPILLO CONJUNTO BLIES), CEPILLOS DE FIBRA. El tipo de «cepillo de dientes» se presta especialmente bien para este tipo de aplicación debido al modesto requisito de espacio, considerando el gran diámetro del eje (25 pulgadas y más). Además, el cepillo se puede montar para hacer contacto con la parte inferior del eje, lo que mantiene el conjunto fuera del camino, mientras que aún mantiene el cepillo accesible para el mantenimiento.

INSTALACIÓN

Principios generales

El propósito básico de un cepillo es proteger los componentes críticos de la maquinaria (rodamientos, sellos, engranajes) de la electroerosión, evitando estos componentes, obligando a la corriente eléctrica a pasar por el cepillo en lugar de arquearse a través de espacios libres de componentes [1, 2, 3 4].

Por supuesto, el cepillo no impedirá que la turbina, el compresor o el engranaje generen electricidad; solo puede proporcionar un «bypass de sacrificio», es decir, el cepillo sufre los componentes de la maquinaria en lugar de los mismos. Si las corrientes exceden la capacidad del cepillo, por ejemplo, en una máquina excitada, cualquier cepillo se quemará muy rápidamente, en días u horas. Con corrientes muy altas, el cepillo dejará de funcionar, y los componentes que se protegerán se electro erosionarán hasta que se dispare el desgaste del rodamiento, la alta vibración o cuando se inicie la destrucción masiva.

El cepillo no puede evitar esto, pero puede retrasar la fase catastrófica el tiempo suficiente para identificar la causa (mediante mediciones) y proporcionar suficiente tiempo para derribar la planta de forma segura, con un mínimo de daños y pérdidas operativas. Además, al conectar a tierra los componentes críticos, se pueden tolerar corrientes moderadas (que existen en muchas unidades), y se puede continuar con la seguridad hasta un apagado programado, con poco o ningún daño a los componentes protegidos. Los factores importantes en la localización de los pinceles son:

• ¿Cuántos pinceles se necesitan? Obviamente, uno en un, por ejemplo, un tren de compresor de gas de síntesis de cuatro cuerpos y 70 pies de largo no puede proteger todos los rodamientos, engranajes, sellos de bujes y acoplamientos. De hecho, si el cuerpo generador infractor está en un extremo del tren, y el cepillo está en todos los acoplamientos y engranajes intermedios pueden dañarse. Además, algunos tipos de generación no se pueden conectar a tierra, otros solo se pueden conectar a tierra localmente, por ejemplo, para proteger un empuje. Todo esto se vuelve muy complejo y varía para cada aplicación. Por favor, consulte Sohre, y a la Figura 7. La idea básica es proteger primero la mayor parte del componente en un tren: el costo y la duración del apagado, en caso de que el componente esté dañado. Por lo general, es un engranaje en el medio del tren. Luego trabaje hacia ambos extremos desde allí. Este puede no ser necesariamente el mejor enfoque desde el punto de vista de la teoría electromagnética, pero puede ser el de menor riesgo y costo de interrupción. Si un equipo falla y no hay reemplazo en stock, esto puede significar un apagado muy largo y costoso. El monitoreo fiel de las corrientes del cepillo es lo clave para la predicción confiable y de mantenimiento.

• Cómo montar el cepillo en una máquina: las máquinas son la mejor solución. El fabricante selecciona la ubicación y diseña la máquina para optimizar la efectividad. Las actualizaciones son a menudo difíciles, con opciones limitadas de ubicaciones y diseño de instalación. Uno tiene que cepillarse donde sea que pueda entrar. Nuevamente, las consideraciones prácticas dominan. todos los cepillos en un tren de maquinaria deben estar en el mismo plano, es decir, en la parte superior, inferior, derecha, etc. Esto minimiza un poco el «efecto de bobina» generado por los contactos del eje, digamos grados, que representan 1/2 vuelta de una bobina electromagnética, intensificando la magnetización. En el mundo real del hardware, los operadores rara vez tienen el lujo de tales opciones. Además, incluso con dos cepillos perfectamente alineados al final de la maquinaria (por ejemplo, 50 pies, ¿quién le dice a la corriente que corra directamente a lo largo del eje, en lugar de rodear el rotor como un sacacorchos de todos modos? El autor ha visto un rotor de turbina de vapor (sin pinceles) donde cada uno de los nueve discos estaba muy magnetizado con la polaridad positiva y negativa invertida 180 grados en cada borde del disco sucesivo. En otras palabras, había una bobina de 4.5 vueltas, perfecta para comenzar, autoexcitación. Esta magnetización ocurrió en una cuestión de segundos durante un roce de llanta axial bastante ligero, inducido por un desplazamiento del cojinete de empuje. La máquina se apagó inmediatamente, por lo que el episodio de roce solo duró unos segundos.

Hay cientos de piezas en cualquier tren de maquinaria donde pueden ocurrir contactos o arcos (sellos, cojinetes, engranajes), en un patrón aleatorio, que puede cambiar rápidamente debido al desgaste, la electroerosión, etc. Estas partes ciertamente no están alineadas para presentar el mejor patrón electromagnético, de hecho, todo lo contrario. Los campos se alinean para generar la máxima electricidad.

Por lo tanto, no se arriesga mucho al seleccionar las ubicaciones de los cepillos para minimizar el riesgo de daños en lugar de hacerlo de acuerdo con la electromagnética. Es mucho más importante tener cepillos (que pueden estar conectados a tierra y monitoreados) que tratar de averiguar qué máquina da A continuación, haré lo siguiente, por ejemplo, después de que pase una gran cantidad de líquido y que el momento provoque vibraciones severas. O alguien suelda un poco en un drenaje de la carcasa 30 pies debajo de la máquina, donde el soldador está conectado a una viga de acero estructural cercana. Evidentemente, un buen sistema de puesta a tierra debe ser diseñado por especialistas, para fines específicos.

Otro tipo de reparación de pánico implica la instalación de un cepillo con la unidad en funcionamiento. Por ejemplo, cuando el indicador de posición de empuje (o posición de eje a rodamiento) indica que el rotor está avanzando lentamente, pero de manera constante a través del babbitt, hacia el respaldo de acero. No queda mucho tiempo para las consideraciones teóricas en tales circunstancias. Es obligatorio cepillar el eje antes de que falle el rodamiento. Hay algo de superficie expuesta del eje, pero está corroída si es accesible desde el exterior.

Las únicas buenas ubicaciones disponibles pueden ser axialmente en un extremo del eje libre, en cualquiera de los extremos del tren, o en el extremo libre del engranaje principal o del eje del piñón. A veces, el enchufe de un sensor, una tapa de ventilación u otro componente extraíble, puede servir para hacer un pincel en la carrera. Para evitar tener que operar con un orificio en la caja del cojinete o la protección del acoplamiento, o lo que sea, lo lógico es hacer un nuevo o tapón con la integral con un espacio en blanco.

Luego, en la placa final existente, coloque la nueva, retire el cepillo, saque un mínimo de aceite de la máquina (pero sigue siendo una buena idea llevar su paraguas). Los cepillos tipo émbolo, «A» (para «axial»), mostrados en las Figuras y 9, son especialmente adecuados para tales instalaciones.

OPERACIÓN Y MANTENIMIENTO DEL CEPILLO

Los cepillos de tipo bloque y las correas trenzadas necesitan una verificación frecuente y regular del desgaste y el contacto eléctrico, la eliminación de escombros, la eliminación de la película del eje y el reemplazo del elemento del cepillo. De lo contrario, dejarán de funcionar. Las trenzas, especialmente, acumularán desechos en las grietas entre los filamentos, lo que aumentará la resistencia de contacto, con el consiguiente aumento de voltaje del eje. Esta condición no es visible durante la operación. También debe observarse el desgaste para evitar que la correa se rompa.

Los cepillos de cerdas de alambre no requieren mantenimiento, excepto la observación del indicador de desgaste y el reemplazo poco frecuente del elemento de cerdas, normalmente una vez al año. Esto se puede hacer durante la operación. La corriente a tierra y el voltaje del eje deben observarse y activarse o registrarse (diariamente o al menos dos veces por semana) para advertir sobre la magnetización (lenta o repentina) y la posible excitación. El estado de la red de puesta a tierra de la unidad y sus conexiones deben verificarse con frecuencia y mantenerse en perfectas condiciones en todo momento. Este es el primer elemento para verificar si se produce un desgaste rápido del cepillo.

DISPOSICIÓN DE CONEXIÓN A TIERRA PARA CEPILLOS DE EJE

La disposición básica se muestra en la Figura 15. Observe la resistencia de adaptación de carga. Por ejemplo, se muestra una resistencia de un ohmio de modo que la corriente de un amperio (que es aproximadamente la máxima para esta aplicación particular) da como resultado una corriente residual de un voltio en el eje. Esto es solo por el bien de la ilustración, ya que obviamente la resistencia debe coincidir con cada aplicación.

La conexión del cepillo a la carcasa debe recibir el mismo gran cuidado que el resto de la rejilla de conexión a tierra, de lo contrario puede desarrollarse una sorprendente variedad de problemas; que van desde lecturas falsas de instrumentos en la sala de control remoto (que puede estar a cientos de pies de distancia) hasta un rápido desgaste del cepillo y posiblemente fallas en la maquinaria.

Antes de levantar o quitar cualquier tipo de cepillo del eje, el cable de conexión a tierra debe desconectarse y aislarse con mucho cuidado contra el contacto accidental con la carcasa. Puede haber un voltaje muy alto en el cable de conexión a tierra una vez que se desconecta (voltaje de circuito abierto, que puede alcanzar varios cientos de voltios). A menos que se tomen precauciones, puede haber chispas que, por supuesto, son peligrosas en una atmósfera explosiva. Una vez desconectado, el cepillo se puede levantar del eje por medio del dispositivo de elevación del cepillo y luego el cartucho se puede sacar con seguridad de la carcasa del cepillo. Se recomiendan dispositivos especiales de desconexión a tierra a prueba de explosiones cuando el cable está conectado a la carcasa de la maquinaria.

VOLTAJE DEL EJE Y MEDIDAS Y CRITERIOS ACTUALES

Voltaje del eje, conectado a tierra

En la disposición que se muestra en la Figura 15, el voltaje aguas arriba de la resistencia de un ohm (que se muestra solo como ilustración) también es el voltaje del eje. De acuerdo con la Ley de Ohm, A = V / R, donde V es la caída de voltaje a través de la resistencia, R (ohmios). Para una buena instalación, sin resistencias adicionales, V también representa el voltaje de eje a tierra.

El único voltaje de interés es el voltaje del rotor conectado a tierra, es decir, durante el funcionamiento normal, que variará con la corriente A. Los valores máximos aceptables dependen del tipo y tamaño de la maquinaria, y de las holguras y resistencias eléctricas de la parte interna, generalmente el empuje rodamientos, bordes de sellado y holguras mínimas del rodamiento, ml. bomba, engranaje, resistencia de contacto de transmisión helicoidal, diente de engranaje: resistencia, rodamientos de rodillos, etc.

Con máquinas pequeñas de muy alta velocidad, transmisiones helicoidales de metal y rodamientos de rodillos, el voltaje del eje debe mantenerse muy bajo (muy por debajo de un voltio), para evitar daños a estas partes. Esto significa que la resistencia en el circuito de puesta a tierra debe ser muy baja, o los amperios deben ser bajos, preferiblemente ambos. La mayoría de los grandes equipos de compresión de alta velocidad en las plantas de proceso (10000 hp / 10000 rpm más o menos) pueden tolerar aproximadamente un voltio (pico) en el eje antes de que ocurra la electroerosión, pero esto puede no ser válido para engranajes altamente cargados. Por otro lado, los fabricantes de grandes grupos electrógenos de turbina permiten hasta seis voltios con los cojinetes de muñón que tienen un diámetro de 25 y espacios libres de película de aceite correspondientemente grandes.

VOLTAJE DEL EJE DEL ROTOR SIN CONEXIÓN A TIERRA (VOLTAJE DE CIRCUITO ABIERTO)

Este es el voltaje medido en el cepillo con la conexión a tierra desconectada. Es I. S una función de la fuerza dieléctrica de la teniendo película de aceite, el espesor de la película de aceite, el juego interno, efectos de vibración, empuje, etc. Además de esto, existe el efecto de capacitancia del rotor. Este voltaje puede cambiar con el clima (humedad o agua en el aceite), o cualquier variación de las condiciones mencionadas anteriormente, debido a factores operativos. Por lo tanto, el voltaje de circuito abierto ahora solo es de interés para la medición. El número puede variar de cero a varios cientos de voltios en cuestión de segundos o minutos ([1], historial del caso 1). Este voltaje puede causar descargas eléctricas severas a las personas y chispas prolongadas. Para fines de protección de maquinaria, el voltaje de circuito abierto no tiene ninguna consecuencia, y no es necesario medirlo de manera rutinaria. Si no se proporciona conexión a tierra, la carga eléctrica en la máquina se acumulará naturalmente hasta que una chispa interna salte en algún lugar. Después de todo, así es como la maquinaria se daña por electroerosión, y por qué un rotor está conectado a tierra para empezar. No tiene sentido medir este voltaje de circuito abierto durante el funcionamiento normal o anormal de la planta. Sin embargo, un solucionador de problemas experto puede medir este voltaje, porque su tasa de acumulación, tasa de daño y frecuencia pueden darle una pista sobre el origen y la gravedad de un problema.

Después de que el cepillo esté conectado a tierra, un alto voltaje de, digamos 500 voltios, se reducirá instantáneamente a algo así como un voltio o menos, dependiendo de la potencia nominal y, por supuesto, del diseño del cepillo de conexión a tierra y la coincidencia. Se han sugerido agregar agua u otros fluidos conductores al aceite por su efecto de conexión a tierra. No funciona, pero ¿cómo se evalúa la electricidad que se genera en una máquina? La primera indicación de auto excitación electromagnética podría ser una nube de humo que sale de la caja del rodamiento.

CORRIENTES DE EJE

• General: como se explica en las publicaciones [1, 2, 3], existen muchas fuentes para la generación actual, incluso en máquinas puramente no eléctricas, como los compresores de turbina. Estas mismas corrientes se producen en maquinaria eléctrica, como generadores de turbina más una variedad de corrientes parásitas inducidas eléctricamente. La más fuerte de las corrientes inducidas electrónicamente, bajo condiciones normales de operación, puede activarse desde el sistema de excitación estática, y pueden exceder los 100 amperios durante la operación normal (ver Cepillos para corrientes parásitas muy altas).

En esta sección, solo se cubren las corrientes parásitas electromagnéticas autoinducidas en maquinaria no eléctrica y eléctrica, excluyendo las versiones superpuestas inducidas eléctricamente, la electricidad estática, las corrientes introducidas por problemas de la red de tierra, la acción galvánica, etc. Como se explica en la INTRODUCCIÓN y PRINCIPIOS DE ELECTROMAGNÉTICOS INDUCCIÓN, REFERENCIAS y BIBLIOGRAFÍA estas corrientes electromagnéticas se inician por campos magnéticos introducidos accidentalmente, en estatores, rotor, cimientos, pipping (o todos estos), que luego se amplifican lenta o repentinamente por autoexcitación dentro de la máquina en funcionamiento.

Solo 100 por ciento de efecto

La desmagnetización de todos los componentes de una máquina y sus alrededores podría evitar la generación actual y la nueva excitación. La desmagnetización al cien por cien es, por supuesto, imposible de obtener una vez que la magnetización ha impregnado toda una instalación. Los pinceles pueden mantener tales situaciones bajo control.

• Medición actual: la configuración se muestra en la Figura 15. Las referencias explican los detalles. Las relaciones voltaje / corriente / cepillo / máquina y los criterios actuales se discutieron al comienzo de esta sección. Recapitulando brevemente: la corriente (A) está representada por la caída de voltaje (V) a través de una resistencia (R, ohmios). A = V / R.

La corriente generalmente consiste en picos con una extremadamente rápida tasa de acumulación y decaimiento, una serie de cortes en la pantalla del osciloscopio.

• La resistencia R debe ser del tipo no inductivo.

• El voltaje de un cepillo con conexión a tierra debe medirse por medio de un osciloscopio, para determinar el voltaje pico (no pico a pico), que es el voltaje que daña la máquina.

• La corriente máxima permitida desde el cepillo hasta la tierra es muy difícil de definir debido a la forma impredecible de «onda». Sin embargo, podemos decir lo siguiente:

• La corriente y el voltaje que pasan por el cepillo a tierra (que se ve en el alcance) representa la electricidad (vatios) que pasaría a través de los cojinetes y otros componentes si no hubiera un cepillo de conexión a tierra. El voltaje estaría determinado por el «voltaje de descarga instantánea» en los componentes respectivos.

• La conexión a tierra puede evitar el voltaje de descarga y permitir controlar la circulación de corriente excesiva.

• Cada máquina es diferente. Por ejemplo, las turbinas de gas usan aleaciones no magnéticas en la sección caliente. Esto es radicalmente diferente de las características de una máquina construida con materiales magnéticos. Sin embargo, los trenes de turbinas de gas también tienen problemas de corriente del eje, porque la sección caliente involucra solo una porción relativamente pequeña del tren.

• Las cifras racionales para las limitaciones no están disponibles, por lo tanto, los operadores deben confiar en la experiencia con un tipo (y marca) de maquinaria. Para controlar la situación, el cepillo, la resistencia, posiblemente también un condensador, y el voltaje permitido deben coincidir. Una vez que se han determinado el voltaje y la corriente pico, se puede usar un voltímetro para monitoreo continuo, estableciendo un factor de conversión alcance / medidor, que generalmente es de aproximadamente 10/1. De lo contrario, las lecturas del medidor no tienen un significado físico o eléctrico claro, solo dan una indicación de lo que está sucediendo dentro de la máquina, e incluso esto solo con las siguientes restricciones:

Los datos son válidos solo para: una ubicación determinada, resistencia, máquina. No debe extrapolarse a otras máquinas del mismo tipo en una condición de funcionamiento particular.

• Una condición electromagnética específica.

• El medidor individual.

Sin embargo, incluso con estas limitaciones, la máquina puede protegerse contra daños y destrucción repentina, lo que no es posible de otra manera. Por supuesto, si las lecturas del medidor cambian, el osciloscopio debe usarse nuevamente para determinar la razón del cambio.

NOTA: Al menos un instrumento a prueba de explosión está disponible, que está diseñado específicamente para aplicaciones de corriente de eje para evaluar tensiones y corrientes máximas, y corrientes medias (Figuras 15, 16). Tenga en cuenta que este instrumento tiene una resistencia integrada de un ohmio para la medición de corriente. Si ya hay una resistencia integrada en el cepillo o en el circuito, use solo la lectura de voltaje pico y convierta (A = V / R).

Recuerde: La resistencia de adaptación de carga siempre debe estar en el circuito de conexión a tierra durante la operación, independientemente de si esta resistencia está integrada en el cable de conexión a tierra del cepillo o si ya está disponible en el medidor.

RESUMEN Y CONCLUSIONES

El truco consiste en diseñar un cepillo y su estructura de montaje para ajustarse a los criterios de un tipo dado de maquinaria, características de operación y aplicación. Algunos de los factores importantes son el tamaño y la velocidad del equipo, la cantidad de cepillos utilizados, el espacio disponible típicamente. Tensión residual máxima admisible del eje y vida útil aceptable.

Se requieren extensas pruebas y experiencia de campo para definir estos parámetros para cada tipo y clase de maquinaria, utilizando estadísticas. Un cepillo mal emparejado puede tener un desgaste excesivo y / o dejar un voltaje residual excesivo en el eje, lo que puede causar autoexcitación, daños a la maquinaria y apagado. El diseño de las cerdas se considera bastante complicado por el estado de magnetización generalmente desconocido y variable de cualquier máquina.

Una forma de abordar este problema es la siguiente:

• Si una máquina no ha tenido un problema magnético y las lecturas de Gauss son bajas por dentro y por fuera, incluido el conjunto del rotor, la carcasa, las tuberías, los cimientos, etc., es posible que no se requiera un cepillo. Sin embargo, tenga en cuenta que la magnetización puede introducirse en cualquier momento mediante soldadura, inspección de partículas magnéticas, golpes, vibraciones, roces internos, etc., y sin un cepillo controlado, la máquina puede romperse sin previo aviso.

Para una instalación de cepillo dada, el voltaje residual del eje representará una corriente a tierra (amperios) correspondiente, medida a través de una resistencia no inductiva (ohmios) en el cable de tierra. En otras palabras, la energía eléctrica generada en la máquina sería volt x amp = watts. Si el cepillo está diseñado para tener una tasa de quemado («desgaste») de un año en estas condiciones de diseño, una vida más corta indicaría que la corriente es excesiva, incluso sin la ayuda de la instrumentación. Esto es extremadamente importante. Por lo tanto, una vida útil reducida del cepillo indica una condición grave que podría causar daños graves. Se indica una investigación inmediata si se experimenta un desgaste excesivo del cepillo.

Los criterios dados aquí varían para diferentes máquinas e instalaciones, pero es posible establecer criterios para determinadas clases de maquinaria una vez que los operadores sepan cuánta energía eléctrica puede generar una máquina y resistir de manera segura. Poner a tierra el rotor por medio de escobillas obviamente no eliminará el proceso de generación electromagnética y autoexcitación, y en el peor de los casos, puede producirse una autoexcitación repentina («fusión») con o sin escobillas, a menos que las corrientes sean monitoreadas cuidadosamente. Aún queda mucho por aprender. La observación cuidadosa y la acumulación de experiencia es la clave del problema.

AGRADECIMIENTOS

La autora desea agradecer a las muchas personas que han contribuido a esta presentación directa o indirectamente: Marian Pixley por el arreglo y ejecución impecables habituales del manuscrito, y por sus incansables esfuerzos y apoyo durante todos estos años; Paul Nippes por más de 10 años de cooperación, participación y ayuda con los aspectos eléctricos de los problemas de corriente del eje, especialmente al proporcionar una fuente para la desmagnetización efectiva; Ed Nelson por monitorear y revisar este documento; todas las personas en la industria que han compartido generosamente su experiencia, datos, hardware y opiniones conmigo.

Por último, pero no menos importante, el autor agradece al Laboratorio de Turbomachinery de la Universidad Texas A&M por solicitar y patrocinar esta publicación, y por proporcionar un foro para su presentación.